烧结钕铁硼生产工艺(一)

东莞市嘉豪磁性制品有限公司(广东大华磁电)是集钕铁硼烧结、加工、电镀全产业链的生产厂,具备从原材料生产到加工成品的完整生产链供应。很多客户在审厂或验厂时都会问到我们的问题:烧结钕铁硼磁铁是怎么生产的?

【钕铁硼知识】这一期,我们就和大家简单普及,我们的烧结钕铁硼磁铁从稀土原材料到客户手中的磁铁成品,是怎么完成的。

生|产|工|艺|流|程

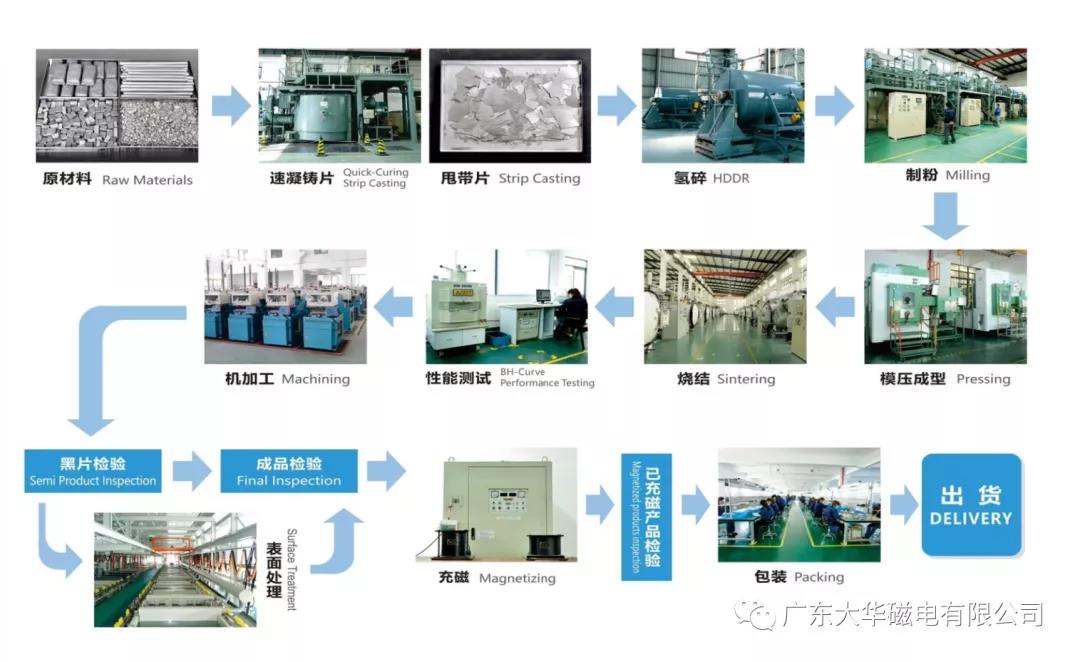

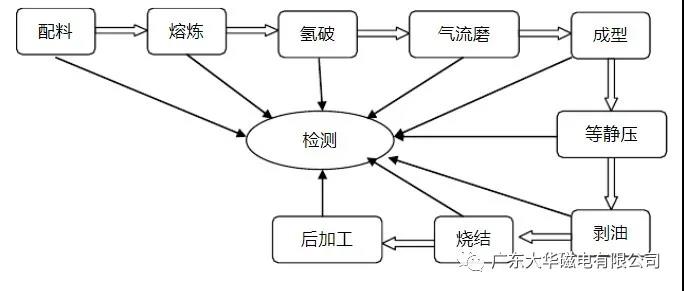

烧结钕铁硼永磁体是用粉末冶金法生产的,共有原材料生产——毛坯加工——表面处理三个大的工艺环节,每个环节又细分多个小的环节。

01

配料

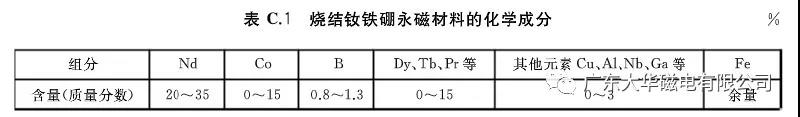

烧结钕铁硼永磁材料是以金属间化合物Nd2Fe14B为基础的永磁材料,主要成分为钕(Nd)、铁(Fe)、硼(B)。为了获得不同性能,材料中的钕可用部分镝(Dy)、镨(Pr)等其他稀土金属替代,铁可被钴(Co)、铝(A)等其他金属部分替代。Nd2Fe14B化合物具有四方晶体结构,具有高的饱和磁化强度和单轴各向异性场,是钕铁硼永磁材料永磁特性的主要来源。

国标GB∕T 13560-2017 烧结钕铁硼永磁材料国标

烧结钕铁硼的原材料配比非常重要,它涉及到产品的质量及磁性能指标能否达到客户要求,不同配比影响永磁材料的牌号。

02

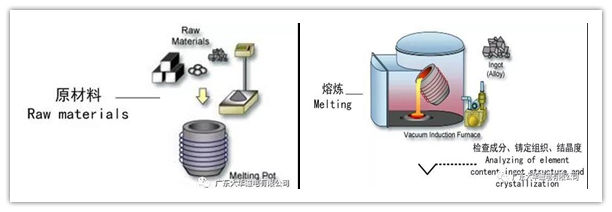

熔炼

公司原材料生产设备——铸片炉

熔炼是烧结钕铁硼强磁体进入生产过程的第一道工艺,熔炼的目的是将配比好的原材料(Fe、Nd、B-Fe、Dy、Al、Nb、Co、Cu等)在真空感应炉中熔化,以便浇注得到铸锭组织(合金甩带片)。该过程需炉温达到1300度左右,持续四个小时来完成。经过该工艺原材料经过热熔、冷却加工成合金片,进而进行下一道工艺。铸锭组织不仅对制粉、取向、烧结工艺,而且对粉末性质和最终烧结磁性能均有重要影响。没有优良的铸锭组织,就不可能造出高性能的烧结永磁体,铸锭组织是制约磁体性能的关键技术之一。

简单理解:原材料通过工程师不同的配比组合,放入铸片炉,设置参数进行熔解,冷却后成为下图。

甩带片

03

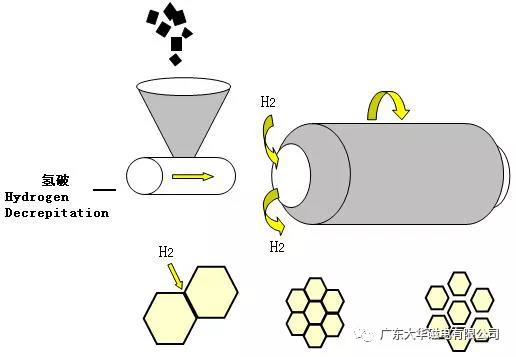

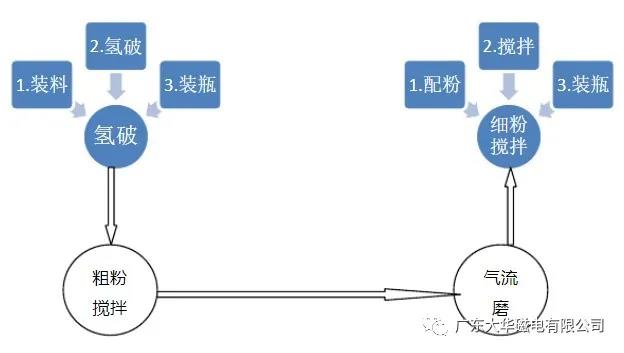

甩带氢破

公司原材料生产设备——氢碎炉

氢破的过程就是甩带片变成粗粉的过程

氢破碎HD(Hydrogen Decrepitation)工艺是利用稀土合金和氢气的相互作用达到破碎铸锭合金的目的,其工艺过程是将具有新鲜表面的熔炼甩带片装入密闭容器,抽真空后充入高纯氢气,使氢气压为两个大气压左右,数分钟后就会听到合金锭的爆裂声并伴随着温度的升高。这个过程就成为“氢爆” (HD),此过程是Nd-Fe-B合金发生氢化的结果。

04

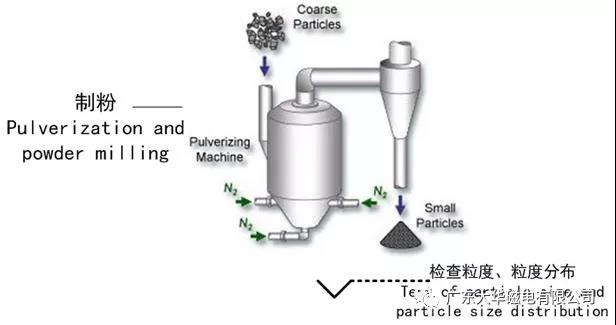

气流磨

公司原材料生产设备——气流磨制粉机

气流磨的过程就是粗粉变成细粉的过程

为了获取良好取向的磁体,要求粉末颗粒尺寸小(3-4μm)且尺寸分布集中,粉末颗粒呈球状或近似球状。

气流磨是利用高压气流将搅拌后的粗粉吹起,气流膨胀后带动碰撞后的物料上升进入分级区,在分级区中由涡轮式分组轮分选出达到粒度的粉料,粉料的粒度大小,由分级轮转速快慢来调整,分离出的粉料随气流带出,进入旋风分离器实现分离,其余粗粉返回研磨区继续研磨,直至达到粒度后被分出成为合适尺寸的细粉为止。

05

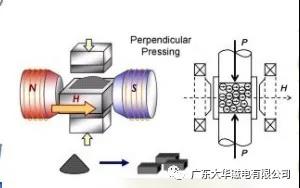

压型

磁粉的取向和压型是在同一台设备上完成的,磁粉在压模中磁场取向后紧接着就是压型。其过程为粉料在氮气保护下,按照所需料坯的重量进行称重后倒入模腔,置于模具两侧的电极通电产生磁场,使模腔内粉料颗粒沿磁化方向旋转,南北极保持同一方向,此时上下压头对向加压,使其达到一定密度后取出真空封装,再放入等静压内,通过对密闭容器内液压油加压,利用液压油为介质,将压力均匀传递到料坯上,使其全面受力并再度致密收缩达到所需要的密度,为下一步烧结创造条件,同时提高其抗氧化能力。

压型主要有三个目的:(1)使磁粉达到一定的实度,以便在烧结中达到高磁性能的致密的显微组织;(2)将磁粉压制成所需的形状和尺寸;(3)保持在磁场取向过程中所获得的取向度。目前普遍采用的压型方法主要有三种:模压法、模压加等静压和橡皮模压。也可分为干压和湿压。湿压就是使粉末与保护介质(一般为有机液体)混合,然后进行压型,其最突出的优点就是可以显著降低磁粉的氧化,但是由于此法成本高,工艺复杂,且在烧结时对真空系统有损害,所以极少被采用。

简单理解:气流磨后的细粉直接通过模具压型(常规为圆柱或方块),等静压将密度增大,不容易碎,油封后等待烧结。

06

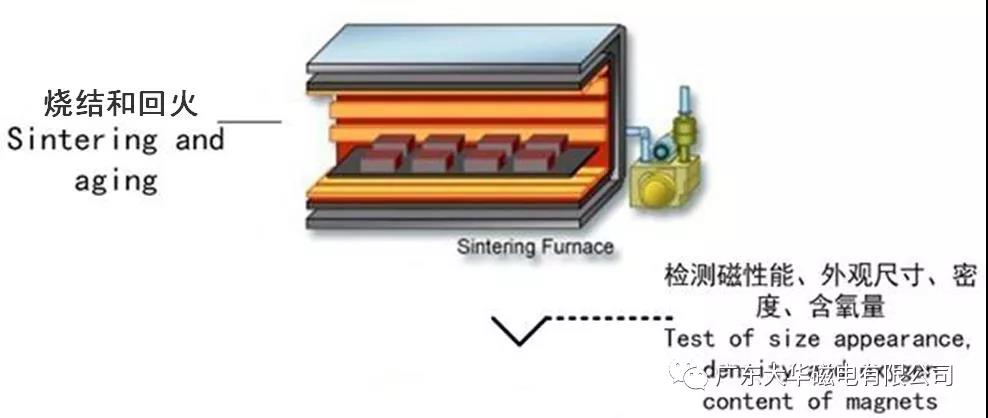

烧结

公司原材料生产设备——烧结炉

等静压后的产品将包装拆掉,便于烧结的准备工作,称为剥油。

烧结钕铁硼粉末压坯的相对密度较大,颗粒间的接触是机械接触,结合强度低,为了进一步提高密度,改善改善粉末颗粒间的接触性质,提高强度,使磁体具有高永磁性能的显微组织特征,需要将压坯加热到粉末基本相熔点以下的温度,进行热处理一段时间,这个过程称为烧结。

烧结完的磁体在高温淬冷后,晶界相分布不均匀、晶界不清晰,因此需要在一定温度进行回火处理优化组织结构,获取最佳的磁性能。回火是指将烧结好的磁粉坯冷却到一定温度后再次加热升温,回火温度需通过试验或经过热差分析测定。

下一篇预告

实际应用的烧结钕铁硼磁体形状是多种多样的,如圆片、圆柱、圆环、方块、瓦片、扇形及各种异形。在生产过程中,除了大尺寸规则外,其他磁体很难做到一次成型。因此,一般在粉末冶金过程中,先生产出大块的坯料,经过烧结回火处理后,再通过加工(包括切割、打孔等)和表面处理,生产出符合客户需求的形状及大小的磁材。下一篇文章,我们再一起聊聊我们的主打强项:烧结钕铁硼磁铁加工。

文章部分摘自:

公众号找磁材/网络

侵权联系删除

上一篇: 烧结钕铁硼生产工艺(二)

上一篇: 烧结钕铁硼生产工艺(二)

下一篇: 充磁磁铁能上飞机吗?

下一篇: 充磁磁铁能上飞机吗?